鋸切專家老李已經從事鋸切行業(yè)三十來年,形成了一套切實可行的提升鋸切效果的經驗之談�����,且聽他一一談來�。?

齒距選擇的原則是在被切材料最寬的部位有3~18個齒在同時切�����,理想齒數是10個齒�。例如4/6齒的理想鋸切寬度為25~125?mm?的范圍。

正確磨合可能會使單根鋸條

總鋸切面積達到不磨合的鋸條壽命的160%

1.鋸切易切材料如45號鋼�����,退火狀態(tài)40Cr時����,新鋸條的鋸切效率設定在正常效率的1/3到1/2左右���,磨合的面積大約為300~650cm2?(100mm直徑的圓棒料4根到8根左右)�,然后再逐漸提升進給速度到正常值�。

2.鋸切難切材料如NAK80、H13�、304不銹鋼時�����,新鋸條的鋸切效率設定在正常效率的3/4左右�,磨合150 cm2(100mm直徑的大圓棒料2根),然后再逐漸在隨后的150 cm2的材料切削中逐漸提升進給速度到正常值�。

3.鋸切鋁及鋁合金���,鈦及鈦合金不需要磨合��。

切削液選擇和配合正確最多可能會使

單根鋸條總鋸切面積提升到150%

1.根據切削液廠家的指導建議正確使用切削液。一般來講�����,切削液濃度在5%到7%之間(濃度比在15:1到20:1之間),可以用濃度計進行檢測����。

2.當干切時��,鋸條速度要降到標準速度的40%~50%左右�����, 鋸切效率也降到原效率的40%~50%���,此時鋸條壽命估計會降低到濕切時的40%~50%。

幾乎所有鋸條鋸床廠家提供的鋸切參數都是根據材料類型來提供的�。

1.被切材料越軟��,鋸切線速度和切削效率越快��,軟材料很容易產生更多的切屑,需要

2.更高的線速度來將切屑及時排出���,此時鋸切效率也會隨之提高�。

3.被切材料越硬�,鋸切線速度和鋸切效率設定越低。硬的材料不容易產生切屑���。如果切屑未能形成,那么運動的齒尖實際是在與被切工件進行摩擦切割���,摩擦會產生大量的熱量并且材料被切部位變得更硬(材料表面加工硬化)�,因而要盡量避免摩擦切割這種情況(球墨鑄鐵本來就為粉狀���,不包含在這種情況中)��。越硬的材料也需要更大的下壓力和更低的切削效率。

4.根據帶鋸條廠家建議來選擇鋸切速度��。亦可以翻閱本公眾號的鋸切參數一欄查找推薦的線速度和進給速度���,另外也可以輸入材料牌號到本公眾號后臺進行鋸切指導信息查詢����。

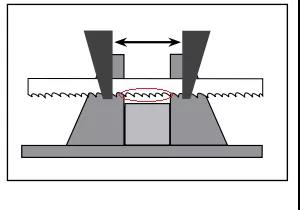

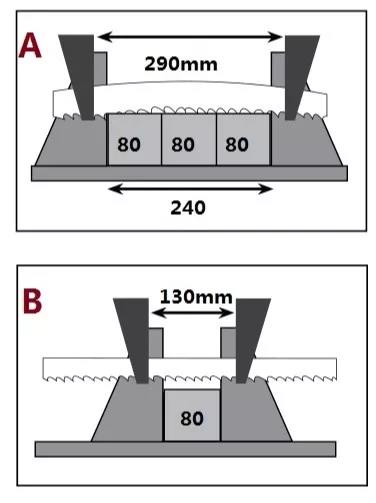

總有些客戶喜歡在鋸床上放盡量多的料�,導致導向臂靠近鋸輪太近使單位長度的鋸條扭轉角度過大���,從而影響鋸條使用壽命�。其實,在輔助時間不影響實際鋸切時間的情況下����,一臺HA250(3505mm長)的鋸床鋸切一根150mm 直徑的碳鋼與同時鋸切兩根150mm直徑的碳鋼生產效率并沒有兩樣,因為鋸切效率等于總鋸切面積除以鋸切時間�����,而單位時間的鋸切面積理論上是基本不變的。(感興趣的朋友可以去翻閱一下“梁的寬度”一文。

鋸切參數推薦表中的材料主要是指的退火態(tài)(軟態(tài))的材料��,當材料通過熱處理發(fā)生硬化后(比如調質和淬火后的材料)��,需要對線速度和進給速度等參數進行調整�����,大致補償系數如下(實際參數=補償系數*標準參數)�����。